Key Takeaways

Magnesiumoxid (MGO) -Heemingplatten sind ein Hochleistungs-Mehrzweck-Baustoff.

Sie bieten außergewöhnlichen Feuerwiderstand, die häufig die der traditionellen Materialien überschreiten.

MGO -Boards sind sehr resistent gegen Feuchtigkeit, Schimmel und Mehltauwachstum.

Ihre robuste Komposition trägt zu überlegener Haltbarkeit und Stärke bei.

Der Herstellungsprozess ist relativ umweltfreundlich und trägt zu nachhaltigen Baupraktiken bei.

Was ist eine Magnesiumoxid -Veredelungsbrett?

Definition und Verwendung

Eine Magnesiumoxid (MGO) -Heatemafel ist ein mineralisches, grünes Baumaterial, das hauptsächlich aus Magnesiumoxid besteht, einem natürlich vorkommenden Mineral. Es handelt sich um ein fabrikgefertigtes, nicht strukturelles Produktumsatzprodukt mit einer Vielzahl von Konstruktionen. MGO-Boards sind so konzipiert, dass sie als überlegene Alternative zu traditionellen Trockenbau-, Zementbrett-, Faserzement- und Sperrholz-/OSB-Produkten dienen. Ihre Vielseitigkeit ermöglicht es ihnen, in verschiedenen Anwendungen verwendet zu werden, einschließlich:

Außenumschlag: Bereitstellung einer langlebigen und feuerresistenten Schicht für externe Wände.

Innenwände und Decken: Bieten Sie einen hervorragenden Brandschutz und Feuchtigkeitsbeständigkeit für interne Partitionen und Überkopfflächen.

Unterboden: Erstellen einer stabilen und robusten Basis für verschiedene Fußböden.

Fliesen -Rücken: Als zuverlässiges, wasserdichtes Substrat für Keramik-, Porzellan- und Natursteinfliesen in Badezimmern, Küchen und anderen feuchten Bereichen dienen.

Brandversammlungen: Integrale Komponenten in Systemen, die spezifische Brandwiderstandsbewertungen erfordern.

Strukturelle isolierte Panels (SIPs): Wird als Ummantelmaterial für eine verbesserte Isolierung und strukturelle Integrität verwendet.

Literatur und Faszien: Bereitstellung von haltbaren und wartungsarmen Oberflächen für Dachüberhänge.

Wellenwandgehäuse: Bildung von Brandbarrieren in vertikalen Wellen.

Historischer Hintergrund

Die Verwendung von Zementen auf Magnesiumbasis im Bau ist weit entfernt von einer modernen Innovation. Tatsächlich erstreckt sich ihre Geschichte die Jahrtausende und stellt viele der weit verbreiteten Baumaterialien von heute vor.

Alte Zivilisationen erkannten die vorteilhaften Eigenschaften von Magnesia (Magnesiumoxid). Es wurde insbesondere im Mörtel für den Bau bedeutender Strukturen wie der Großen China -Mauer und von den Römern in ihrer Architektur verwendet, einschließlich potenzieller Bestandteile des Pantheons. Diese frühen Anwendungen nutzten Magnesie für ihre Bindungseigenschaften und Haltbarkeit.

Mit dem Aufkommen des 20. Jahrhunderts ließ die Bedeutung von Zementen auf Magnesiumbasis jedoch nach. Billigere Alternativen wie Portlandzement, Gips und Sperrholz wurden weit verbreitet, was zu einer Verschiebung der Baupraxis führte. Seit mehreren Jahrzehnten wurden MGO-basierte Materialien weitgehend in Nischenanwendungen verwandelt, wie z.

Das Wiederaufleben von Magnesiumoxidbrettern in der Mainstream -Bauindustrie begann vor ungefähr zwei Jahrzehnten. Diese Wiederbelebung wurde von einer wachsenden Nachfrage nach nachhaltigen, leistungsstarken Baumaterialien vorangetrieben, die Probleme wie Brandsicherheit, Feuchtigkeitskontrolle und Umweltauswirkungen befassten. Moderne Fertigungstechniken und ein tieferes Verständnis der einzigartigen Eigenschaften von MGO ermöglichten die Entwicklung der MGO -Umzugsbretter, die wir heute kennen. Ihre außergewöhnlichen Vorteile trieben sie schnell wieder in den Streit als bevorzugte Wahl für Bauherren, die nach dauerhaften, umweltfreundlichen und belastbaren Baulösungen suchen. Bemerkenswerterweise wurden MGO -Boards im Bau des Peking National Stadium für die Olympischen Spiele 2008 ausgiebig eingesetzt, wodurch ihre Umarmung bei großen, modernen Architekturprojekten hervorgehoben wurde.

Chemische Struktur

Magnesiumoxid (MGO), auch als Magnesia bekannt, ist eine anorganische Verbindung, die als weißer Feststoff auftritt. Seine chemische Struktur ist durch eine ionische Bindung zwischen Magnesium (mg) und Sauerstoff (O) -atomen gekennzeichnet. Magnesium, ein Metall aus Gruppe 2 des Periodensystems, verliert leicht zwei Elektronen, um eine mg zu bilden 2 Kation. Sauerstoff, ein Nichtmetall aus Gruppe 16, erhält leicht zwei Elektronen, um ein O zu bilden 2– Anion. Diese entgegengesetzt geladenen Ionen werden voneinander angezogen und bilden eine für ionische Verbindungen typische Kristallgitterstruktur.

Die Kristallstruktur von Magnesiumoxid ähnelt der von Natriumchlorid (Steinsalz), wobei ein kubisches Kristallsystem verwendet wird, bei dem jede mg 2 Ion ist von sechs o umgeben 2– Ionen und umgekehrt. Diese starke ionische Bindung trägt signifikant zum hohen Schmelzpunkt von MGO (2852 ° C), der Härte und der chemischen Stabilität bei, die für die Leistung von MGO -Boards bei verschiedenen Umweltbedingungen, insbesondere unter hoher Hitze oder in der Anwesenheit von Feuchtigkeit, von entscheidender Bedeutung sind. Die Stabilität dieser Struktur ist der Schlüssel zum Feuerwiderstand des Materials, da sie nicht leicht zusammenbricht oder brennend ist, wenn sie Flammen ausgesetzt ist.

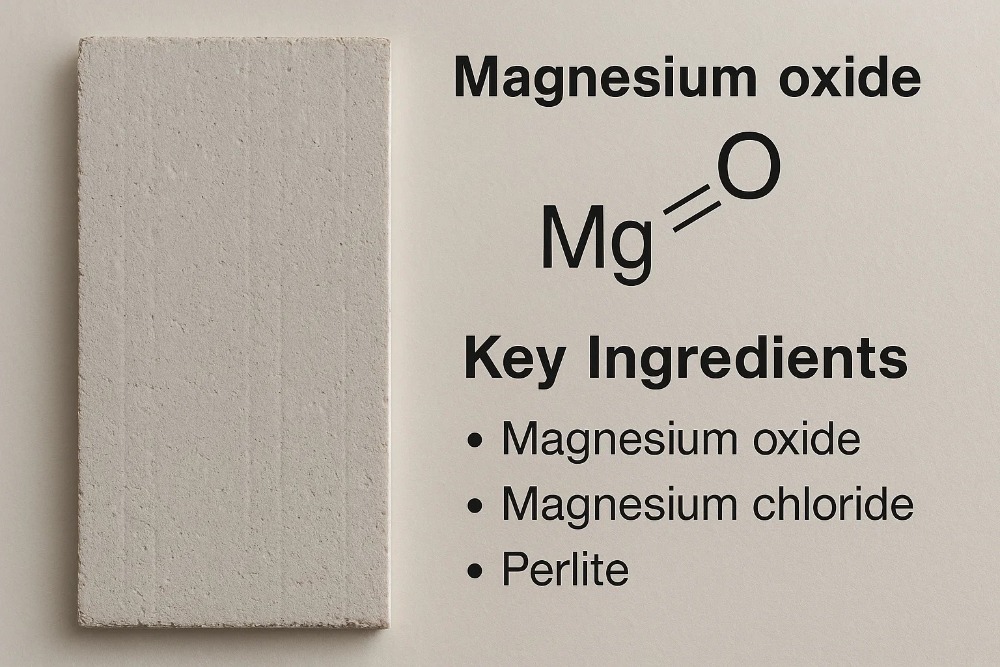

Schlüsselzutaten

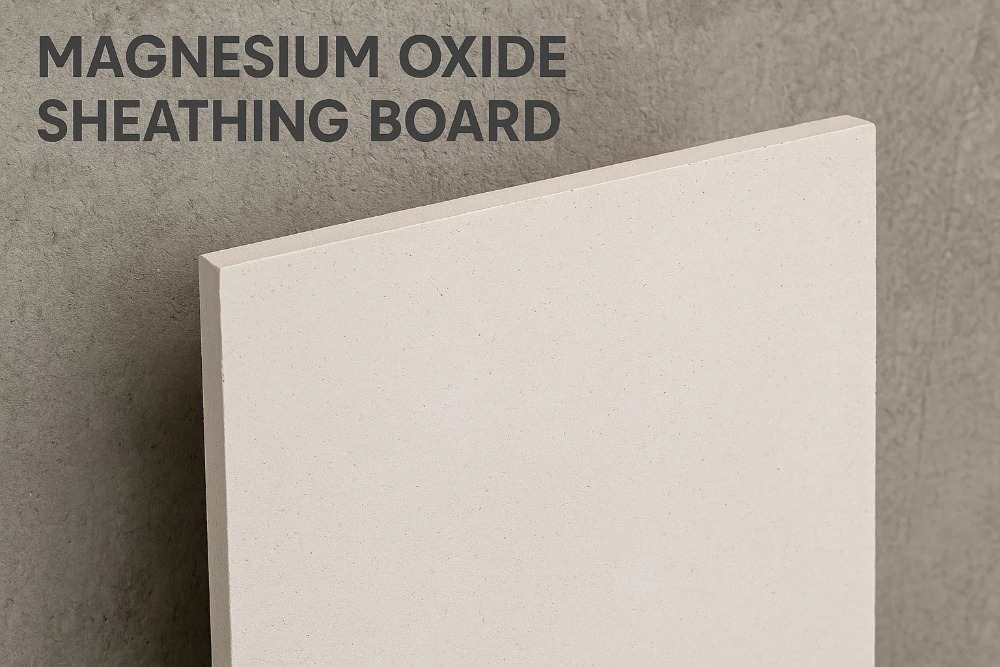

Während Magnesiumoxid der primäre Bindemittel ist, ist MGO Boards sind zusammengesetzte Materialien, was bedeutet, dass sie aus einer Kombination mehrerer Zutaten hergestellt werden, die synergistisch arbeiten, um ihre gewünschten Eigenschaften zu erreichen. Die genaue Formulierung kann zwischen den Herstellern geringfügig variieren, aber die Kernkomponenten umfassen im Allgemeinen:

Magnesiumoxid (MGO): Das primäre Bindungsmittel, typischerweise aus der Kalzinierung von natürlicher Magnesit. Es reagiert mit Magnesiumchlorid zu einem hydratisierten Magnesiumoxychloridzement, dem Hauptbindemittel, der die Platine verfestigt.

Magnesiumchlorid (MGCL 2 ): Wirkt als entscheidender Reaktant mit MGO. Wenn Magnesiumchlorid in Wasser gelöst ist, erleichtert sie den Hydratations- und Härtungsprozess und bildet den stabilen Magnesium -Oxychloridzement, der die anderen Komponenten zusammenbindet. Das genaue Verhältnis von MGO zu MGCL 2 ist entscheidend für Stärke und Stabilität.

Perlite: Ein leichtes, amorphes Vulkanglas, das mit Hitze behandelt wird, um sich auszudehnen. Perlit wird dem Mix hinzugefügt, um das Gesamtgewicht der Karte zu verringern, ihre Isolationseigenschaften (sowohl thermisch als auch akustisch) zu verbessern und die Feuerwiderstand aufgrund seiner nicht brennbaren Natur zu verbessern.

Holzfasern/Cellulose: Typischerweise in Form von Sägemehl oder anderen recycelten Holzfasern wirken diese Komponenten als Verstärkung, ähnlich wie bei Rabar in Beton. Sie bieten eine Zugfestigkeit, verbessern die Schlagfestigkeit und tragen dazu bei, Risse zu verhindern. Die Art und Menge der Fasern beeinflussen die Flexibilität und Verarbeitbarkeit des Boards.

Glasfaser -Netz: Das Glasfasernetz ist häufig in die Schichten der Platine eingebettet und bietet zusätzliche Zugfestigkeit, dimensionale Stabilität und Risswiderstand. Es hilft, Spannungen auf dem gesamten Board zu verteilen und die Haltbarkeit weiter zu verbessern.

Andere Additive: Kleinere Mengen anderer Additive können in die Feinabstimmung bestimmte Eigenschaften einbezogen werden. Diese können umfassen:

Weichmacher: Verbesserung der Verarbeitbarkeit und des Flusses während der Herstellung.

Wasserschutzmittel: Feuchtigkeitsbeständigkeit weiter verbessern.

Stabilisatoren: Zeiteinstellungszeit zu steuern und eine langfristige Leistung zu gewährleisten.

Das sorgfältige Verhältnis und die Mischen dieser Zutaten ist für die Herstellung von MGO -Boards mit konsistenter Qualität, Festigkeit und der gewünschten Leistungsmerkmale von entscheidender Bedeutung.

Herstellung

Produktionsprozess

Die Herstellung von Magnesiumoxid (MGO) -Hildekarten beinhaltet typischerweise einen mehrstufigen Prozess, der eine präzise Materialmischung mit fortschrittlichen Härtungstechniken kombiniert. Ziel ist es, eine homogene, dichte und langlebige Panel zu schaffen.

Rohstoffzubereitung:

Magnesiumoxid (MGO): In der Regel wird eine kalkinierte kalzinierte kalzinierte Magnesie verwendet. Es ist oft fein gemahlen, um eine gleichmäßige Reaktivität zu gewährleisten.

Magnesiumchlorid (MGCL 2 ): Dies wird normalerweise als konzentrierte wässrige Lösung geliefert.

Aggregate und Füllstoffe: Perlite, Holzfasern und andere leichte Aggregate werden sorgfältig gemessen und vorbereitet. Das Glasfaser -Netz wird zu groß geschnitten.

Mischen:

Die trockenen Rohstoffe, einschließlich MGO, Perlit und Holzfasern, werden in große Industriemischer eingespeist.

Gleichzeitig wird die Magnesiumchloridlösung, die häufig zu einer spezifischen Konzentration verdünnt ist, in den Mischer eingeführt.

Die Zutaten werden gründlich gemischt, um eine homogene Aufschlämmung oder Paste zu erzeugen. Die Konsistenz dieser Mischung ist für die endgültige Board -Qualität von entscheidender Bedeutung.

Bildung:

Die gemischte Aufschlämmung wird dann kontinuierlich auf einen Förderband oder eine Gussmaschine gefüttert.

Wenn sich das Material bewegt, wird eine Schicht aus Glasfasernetz typischerweise auf die Oberfläche der Formplatte gelegt. Diese Verstärkung ist entscheidend für die strukturelle Integrität des Boards.

Walzen oder Pressmechanismen komprimieren das Material auf die gewünschte Dicke und sorgen für Gleichmäßigkeit und Dichte. Dieser Vorgang kann automatisiert werden, wodurch ein kontinuierliches Blatt der MGO -Mischung erstellt wird.

Erste Einstellung und Schneiden:

Sobald sich die grüne (unbegründete) Karte gebildet hat, wird eine anfängliche Einstellungsreaktion unterzogen, bei der das Magnesiumoxid mit der Magnesiumchloridlösung reagiert, um den hydratisierten Magnesiumoxychloridzement zu bilden.

Bevor es vollständig verhärtet, wird das kontinuierliche Blatt unter Verwendung automatisierter Schneidsägen in Standard -Board -Größen (z. B. 4x8 Fuß, 4x10 Fuß) geschnitten.

Heilung:

Die Cut Boards werden dann in eine kontrollierte Härtungsumgebung überführt. Dies ist eine kritische Phase, in der die chemische Reaktion vollständig fortschreitet und die Bretter ihre endgültige Stärke und Stabilität gewinnen.

Das Aushärten kann bei Umgebungstemperaturen über mehrere Tage oder in beschleunigten Härtungskammern mit kontrollierter Luftfeuchtigkeit und Temperatur auftreten, um den Prozess zu beschleunigen. Die ordnungsgemäße Aushärtung verhindert das Verziehen und sorgt für die langfristige Integrität des Vorstands.

Trocknen und Abschluss:

Nach der Heilung können die Boards einen Trocknungsprozess durchlaufen, um eine verbleibende Feuchtigkeit zu entfernen, um eine dimensionale Stabilität und eine optimale Leistung zu gewährleisten.

Schließlich werden die Boards auf Qualität inspiziert, die Kanten können geschnitten oder abgeschrägt werden und sie werden in der Regel für den Versand gestapelt und verpackt.

Qualitätskontrolle

In verschiedenen Phasen des Herstellungsprozesses werden strenge Qualitätskontrollmaßnahmen implementiert, um sicherzustellen, dass MGO -Boards bestimmte Leistungsstandards und Kundenanforderungen entsprechen.

| Bühne | Qualitätskontrollmaßnahme | Zweck |

| Rohstoffeingang | Testen der eingehenden MGO -Reinheit, MGCL 2 Konzentration und aggregierte Spezifikationen (z. B. Partikelgröße, Feuchtigkeitsgehalt). | Stellt sicher, dass die grundlegenden Komponenten den erforderlichen chemischen und physikalischen Eigenschaften für die konsistente Leistung und Reaktivität des Boards erfüllen. Verhindert Defekte, die aus minderwertigen Materialien stammen. |

| Mischprozess | Regelmäßige Überprüfungen der Mischungsverhältnisse, Konsistenz und Temperatur der Aufschlämmung. Echtzeit-Viskositätsmessungen. | Garantiert eine einheitliche Verteilung aller Inhaltsstoffe, optimale chemische Reaktionsbedingungen und verhindert Variationen in der Dichte und Festigkeit des Boards aufgrund von unsachgemäßer Mischung. |

| Bildung & Schneiden | Kontinuierliche Überwachung der Brettdicke, Breite und Länge. Sehbehandlung bei Oberflächendefekten, Blasen oder Hohlräumen. | Gewährleistet die dimensionale Genauigkeit zur einfachen Installation und verhindert strukturelle Schwächen. Identifiziert Oberflächenunfälle, die die Oberfläche oder Leistung beeinflussen könnten. |

| Aushärtungsprozess | Überwachung von Temperatur und Luftfeuchtigkeit in Aushärtungskammern. Regelmäßige Tests der Probenplatinestärke bei verschiedenen Härtungszeiten. | Stellt sicher, dass die Hydratations- und Härtungsreaktionen korrekt verläuft, was zu einer optimalen Druck- und Biegefestigkeit führt und Verzerrungen oder innere Belastungen verhindert. |

| Fertiges Produkt | Physische Eigentumstests: | Bestätigt das Endprodukt erfüllt bestimmte Leistungskriterien für Sicherheit, Haltbarkeit und Benutzerfreundlichkeit. |

| * Biegefestigkeit (Bruchmodul): misst die Resistenz gegen Biegung. | Zeigt die Fähigkeit des Boards an, Lasten ohne Unterbrechung standzuhalten, was für die strukturelle Integrität von entscheidender Bedeutung ist. |

| * Druckfestigkeit: misst den Widerstand gegen Quetschen. | Wichtig für Anwendungen, bei denen die Karte vertikale Lasten trägt. |

| * Dichte: Gewährleistet ein konsistentes Gewicht und den materiellen Gehalt. | Beeinflusst die thermischen und akustischen Isolationseigenschaften sowie die Handhabung. |

| * Dimensionalstabilität (Schwellung/Schrumpfung): unter unterschiedlicher Luftfeuchtigkeit getestet. | Prognostiziert, wie sich das Board unter verschiedenen Umgebungsbedingungen entwickelt und Probleme wie Knicken oder Lücken verhindert. |

| * Wasserabsorption: misst, wie viel Wasser die Platine absorbiert. | Schlüssel für Feuchtigkeitsbeständigkeitseigenschaften und Verhinderung des Schimmelwachstums. |

| * Feuerwiderstandstest: regelmäßig an repräsentativen Proben durchgeführt. | Überprüft, ob das Board die erforderlichen Brandklassifikationen (z. B. ASTM E84, UL-Bewertungen) erfüllt und die Sicherheitsleistung gewährleistet. |

| Visuelle Inspektion: Endgültiges Scheck für Oberflächenfinish, Kantenqualität und Gesamterscheinung. | Gewährleistet die ästhetische Attraktivität und einfache Installation. |

Eigenschaften der Magnesiumoxidplatte

Magnesiumoxid (MGO) -Hildebretter besitzen eine einzigartige Kombination von Eigenschaften, die sie in der modernen Konstruktion sehr wünschenswert machen. Diese Eigenschaften stammen direkt aus ihrer chemischen Zusammensetzung und dem robusten Herstellungsprozess.

Feuerwiderstand

Einer der wichtigsten Vorteile von MGO -Boards ist ihr außergewöhnlicher Brandwiderstand. Diese Eigenschaft ist hauptsächlich auf die inhärente nicht brennbare Natur von Magnesiumoxid und den Hydratationsprozess zurückzuführen, der Magnesium-Oxychloridzement erzeugt.

Nicht kombiniertes Material: Mgo selbst ist ein Mineral, das nicht brennt. Im Gegensatz zu Produkten auf Holzbasis (wie Sperrholz oder OSB) oder Gips mit Papierfädern tragen MGO-Boards keinen Kraftstoff zu einem Brand bei.

Wärmestabilität: Magnesiumoxid hat einen extrem hohen Schmelzpunkt (2852 ° C oder 5166 ° F). Dies bedeutet, dass die Board intensive Wärme über längere Zeiträume standhalten kann, ohne sich zu verschlechtern, zu schmelzen oder giftige Dämpfe freizugeben.

Endotherme Reaktion : Wenn sie hohen Temperaturen ausgesetzt sind, werden die hydratisierten Verbindungen innerhalb der MGO-Karte eine endotherme (hitzebildende) Reaktion unterzogen. Dieses Verfahren setzt chemisch gebundenes Wasser in Form von Dampf frei, wodurch die Oberfläche der Platine effektiv abkühlt und eine feuerresistive Barriere erzeugt. Dieser "Abkühlungs" -Effekt verzögert den Temperaturanstieg auf der nicht exponierten Seite des Boards und bietet mehr Zeit für die Evakuierung und Brandunterdrückung.

Kein Rauch oder giftige Dämpfe: Im Gegensatz zu vielen anderen Baumaterialien produzieren MGO -Boards weder erhebliche Rauch noch giftige Dämpfe, wenn sie Feuer ausgesetzt sind. Dies verbessert die Sicherheit und Sichtbarkeit der Insassen während eines Brandverhaltens erheblich.

Einstufung: MGO -Boards erreichen in der Regel eine Brandbewertung der Klasse A (oder 1) nach ASTM E84, was die höchstmögliche Bewertung für die Oberflächenverbrennungseigenschaften darstellt. Dies beinhaltet sehr niedrige Flammenverbreitungs- und Rauchentwicklungsindizes. Es handelt sich häufig um kritische Komponenten in Brandmauer, Boden und Deckenbaugruppen, die zu stündlichen Brandbewertungen wie ASTM E119 oder UL 263 beitragen.

Feuchtigkeit und Schimmelfestigkeit

MGO -Boards zeigen eine überlegene Leistung in Umgebungen, die anfällig für Feuchtigkeit sind, und bieten eine hervorragende Resistenz gegen Schimmel und Mehltauwachstum.

Wasserschutz: Obwohl MGO-Boards nicht vollständig wasserdicht sind, sind sie sehr wasserdicht. Ihre dichte, anorganische Komposition bedeutet, dass sie im Gegensatz zu Feuchtigkeits-Feuchtigkeits-Feuchtigkeiten nicht anschwellen, verzerrt oder delaminieren. Die Magnesium -Oxychloridzementmatrix absorbiert nicht leicht flüssiges Wasser.

Atmungsaktivität: Trotz ihres Wasserwiderstands sind MGO -Boards Dampf durchlässiger, was bedeutet, dass sie "atmen" können. Dies ermöglicht ein gefangenes Feuchtigkeit innerhalb der Wandhöhlen, wodurch das Risiko einer Kondensation und damit verbundenen Problemen verringert wird.

Anorganische Komposition: Da MGO -Boards aus anorganischen Mineralien hergestellt werden, bieten sie keine Nahrungsquelle für Schimmel, Schimmel oder andere Pilze. Dies verhindert inhärent ein biologisches Wachstum und macht sie zu einer idealen Wahl für Bereiche mit hoher Luftfeuchtigkeit wie Badezimmer, Küchen, Keller und Außenanwendungen.

Dimensionsstabilität: Ihr Widerstand gegen die Feuchtigkeitsabsorption stellt sicher, dass die Boards ihre dimensionale Stabilität beibehalten und Probleme wie Schwellungen, Schrumpfen oder Verziehen verhindern, die zu Rissen oder Instabilität in den Oberflächen führen können.

Haltbarkeit und Stärke

MGO -Boards sind für ihre Stärke und Haltbarkeit bekannt und tragen zur Langlebigkeit und Widerstandsfähigkeit von Strukturen bei.

Hohe Druck- und Biegefestigkeit: Die starken ionischen Bindungen innerhalb der Magnesium -Oxychloridzementmatrix, kombiniert mit faserigen und Netzverstärkungen, verleihen MGO -Bretter hervorragende Druck- und Biegefestigkeit. Dies ermöglicht es ihnen, erhebliche Belastungen und Auswirkungen zu widerstehen, ohne zu brechen.

Schlagfestigkeit: Ihre dichte und homogene Struktur sorgt für einen guten Widerstand gegen Auswirkungen und macht sie weniger anfällig für Denting oder Piercing im Vergleich zu herkömmlicher Trockenmauer.

Langlebigkeit: Aufgrund ihrer anorganischen Natur sind MGO -Boards gegen Fäulnis, Verfall und Insektenbefall resistent. Sie verschlechtern sich im Laufe der Zeit aufgrund biologischer Faktoren nicht und tragen zu einer längeren Lebensdauer des Gebäudes bei.

Thermal -Radsportresistenz: MGO -Boards behalten ihre Integrität über einen weiten Temperaturbereich hinweg und machen sie für verschiedene Klimazonen geeignet, ohne Bedenken hinsichtlich der materiellen Verschlechterung aufgrund von Expansion und Kontraktion.

Vielseitigkeit: Ihre inhärente Stärke und Stabilität ermöglichen es ihnen, in einer Vielzahl von Anwendungen zu verwendet, von Innenpartitionen bis hin zu äußerer Manteln und eine robuste und lang anhaltende Lösung.

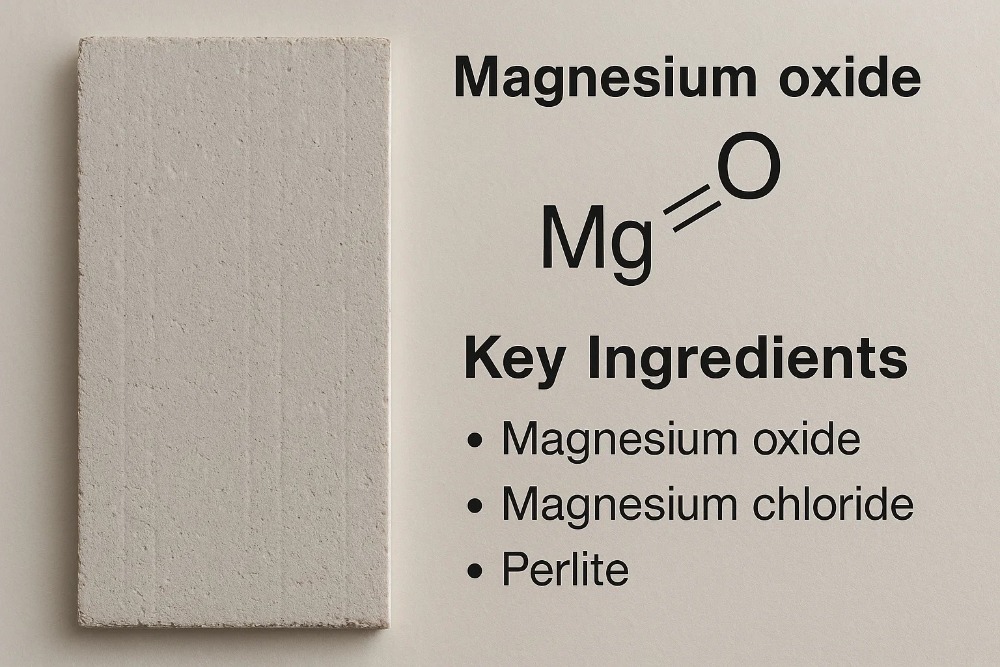

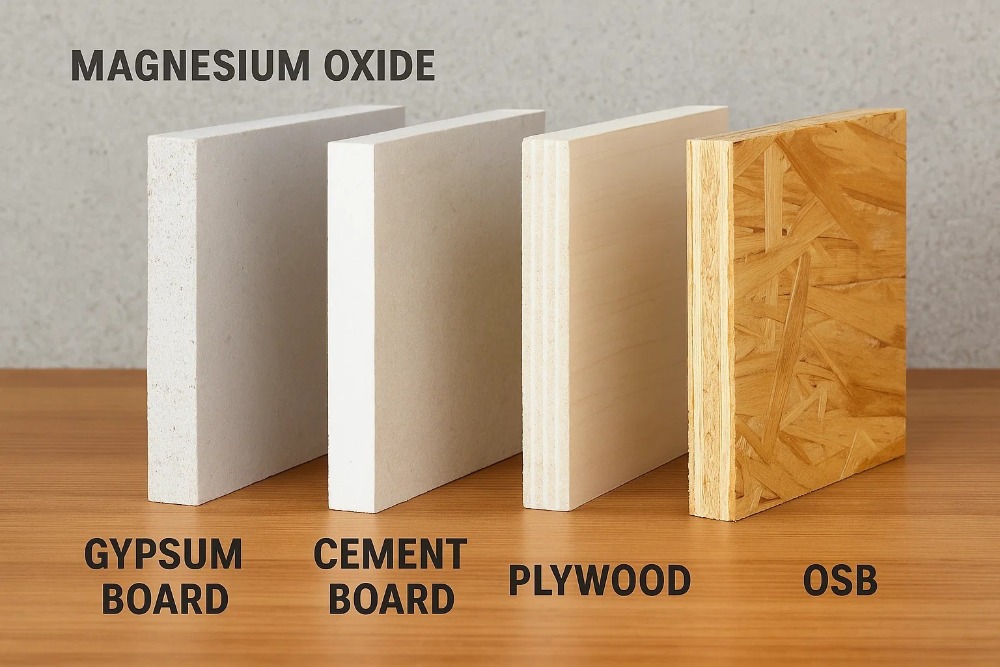

Magnesiumoxid -Verformtafel gegen andere Materialien

MGO -Boards bieten im Vergleich zu herkömmlichen Baumaterialien unterschiedliche Vor- und Nachteile. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Materials für bestimmte Anwendungen.

Gipsbrett

Die Gipsbrett (Trockenbau) ist das häufigste Innenwand- und Deckenmaterial.

Schlüsselunterschiede:

Feuerwiderstand: Gipstafeln bieten aufgrund des hydratisierten Gips-Kerns eine gute Feuerwiderstand, aber MGO ist häufig besser abschnitten, insbesondere in anhaltenden Situationen mit hohem Heizen und erreicht in der Regel höhere Brandbewertungen, ohne dass in vielen Baugruppen zusätzliche Schichten erforderlich sind. MGO hat auch kein Papier mit Blick auf das Feuer.

Feuchtigkeit/Schimmel: Das Standard -Gips -Board ist sehr anfällig für Wasserschäden, Schwellungen und Schimmelwachstum. Feuchtigkeitsbeständiges Gips (Green Board) bietet eine gewisse Verbesserung, ist jedoch nicht formsfest. MGO ist deutlich resistenter gegen Feuchtigkeitsabsorption und inhärent formfest.

Stärke/Haltbarkeit: Das Gips -Board ist relativ weich und anfällig für Dellen und Dings. MGO-Boards sind im Allgemeinen dichter und wirkungsbeständiger.

Verarbeitbarkeit: Das Gipsbrett ist einfacher zu schneiden und zu beenden. MGO kann schwieriger zu schneiden sein und erfordern möglicherweise spezielle Werkzeuge, und das Finishing kann aufgrund von Unterschieden in der Oberflächenstruktur und der Alkalinität schwieriger sein.

Gewicht: MGO -Boards können manchmal schwerer sein als Standard -Gips -Boards mit ähnlicher Dicke, obwohl leichte MGO -Versionen erhältlich sind.

Zementvorstand

Die Zementplatte ist eine dauerhafte, wasserfeste Panel, die üblicherweise als Fliesenbacker in nassen Bereichen verwendet wird.

Schlüsselunterschiede:

Feuerwiderstand: Beide sind nicht kombiniert und bieten einen hervorragenden Feuerwiderstand.

Feuchtigkeit/Schimmel: Beide sind sehr beständig gegen Feuchtigkeit und Schimmel. MGO hat typischerweise geringfügige Wasserabsorptionsraten.

Stärke/Haltbarkeit: Beide sind sehr stark und langlebig. MGO kann manchmal eine bessere Biegefestigkeit für bestimmte Anwendungen bieten.

Gewicht: Die Zementplatine ist oft schwerer und dichter als MGO, sodass MGO leichter zu handhaben und zu installieren ist.

Alkalinität: Beide sind alkalisch. Die Oberflächenalkalität von MGO kann jedoch manchmal mit bestimmten Oberflächen oder Klebstoffen reagieren, was Primer erfordert. Die Zementboard ist in dieser Hinsicht im Allgemeinen neutraler.

Verarbeitbarkeit: Die Zementplatte ist notorisch schwer zu schneiden und zu schrauben und erfordert häufig spezielle Werkzeuge. MGO ist im Allgemeinen einfacher zu schneiden und schneller mit Standardwerkzeugen zu installieren.

Sperrholz und OSB

Das Sperrholz- und das orientierte Strangbrett (OSB) sind aus Holzbasis auf Holzbasis, die häufig für Ummantelung, Unterboden und strukturelle Anwendungen verwendet werden.

Schlüsselunterschiede:

Feuerwiderstand: Sperrholz und OSB sind brennbar und tragen Kraftstoff zu einem Feuer bei. Sie verbringen und verbrennen und begrenzen ihre Verwendung in Brandversammlungen ohne signifikante zusätzliche Schichten. MGO ist nicht kombiniert.

Feuchtigkeit/Schimmel: Sperrholz und OSB sind sehr anfällig für Feuchtigkeitsschäden, Schwellungen, Delaminierung und Schimmelwachstum, insbesondere wenn sie nicht ordnungsgemäß versiegelt sind oder für längere Zeiträume ausgesetzt sind. MGO ist sehr beständig gegen Feuchtigkeit und Schimmel.

Stärke/Haltbarkeit: Beide bieten eine gute strukturelle Stärke. Die anorganische Natur von MGO bietet jedoch eine überlegene Resistenz gegen Fäulnis, Insekten und Verfall, was unter vielen Bedingungen zu einer längeren Lebensdauer führt. MGO bietet auch eine bessere Wirkung.

Umweltauswirkungen: Während Holz eine erneuerbare Ressource ist, umfasst die Produktion von Sperrholz/OSB häufig Harze und Klebstoffe, die Off-Gas-VOCs können. MGO ist ein mineralisches Produkt mit einer niedrigeren verkörperten Energie und als umweltfreundlicher.

Schlüsselunterschiede (Tabelle)

Hier ist ein prägnanter Vergleich der Magnesiumoxid -Veredelungsbrett mit anderen gängigen Baumaterialien:

| Besonderheit | Magnesiumoxidplatte (MGO) | Gipsbrett (Trockenbau) | Zementvorstand | Sperrholz / OSB |

| Primärzusammensetzung | Magnesiumoxid, Magnesiumchlorid, Perlit, Holzfaser | Gips Gips, Papier zugewandt | Portlandzement, Aggregat, Glasfasernetz | Holzfurniere/Stränge, Klebstoffe |

| Feuerwiderstand | Ausgezeichnet (Klassen A/1 nicht brennbare, hohe thermische Stabilität) | Gut (nicht kombiniertes Kern, Papierzüge kann Kraftstoff befeuern) | Ausgezeichnet (nicht kombiniert) | Arm (brennbar, Brennstoffe, Chars) |

| Feuchtigkeitsbeständigkeit | Ausgezeichnet (sehr widerstandsfähig gegen Wasser, kein Schwellungen/Verziehen) | Schlecht (Standard), moderat (grüne Board), anfällig für Schwellungen/Schäden | Ausgezeichnet (hoch wasserdessistant, keine Schwellung) | Arm (sehr anfällig für Wasserschäden, Schwellungen, Delaminierung) |

| Schimmelfestigkeit | Ausgezeichnet (anorganische, keine Nahrungsquelle für Schimmel) | Schlechter (Standard), moderat (grüne Board), anfällig für Schimmelwachstum | Ausgezeichnet (anorganische, keine Nahrungsquelle für Schimmel) | Arm (organisch, sehr anfällig für Schimmelwachstum) |

| Stärke/Haltbarkeit | Sehr hoch (hohe Biege-/Druckfestigkeit, Impact-Res.) | Niedrigem Mäßige (anfällig für Dents/Dings) | Hoch (sehr hart, langlebig) | Hoch (gute strukturelle Integrität) |

| Gewicht (relativ) | Mittelschwerer (leichter als Zementbrett) | Leicht-mittelschwere | Schwer | Leicht-mittelschwere |

| Verarbeitbarkeit | Gut (kann mit Standardwerkzeugen geschnitten werden, kann staubig sein) | Ausgezeichnet (einfach zu schneiden, zu punkten, zu fassen) | Arm (schwer zu schneiden, erfordert spezielle Werkzeuge, Schrauben können sich ausziehen) | Gut (leicht zu schneiden, nageln, Schraube) |

| Schalldämmung | Gut (dicht, Masse hilft den Klang zu blockieren) | Gut (Masse hilft den Klang) | Mäßig | Mäßig |

| Kosten (relativ) | Mittelschwer | Niedrig | Mittelschwer | Niedrigem Mitte |

| Umweltauswirkungen | Im Allgemeinen gut (niedrige verkörperte Energie, recycelbar) | Mittel (Gips kann recycelt werden, Papier gegenüber) | Moderat (energieintensive Produktion, kann recycelt werden) | Variable (erneuerbare Ressource, verwendet häufig Formaldehyd-basierte Harze) |

Praktischer Leitfaden für MGO Board

Während Magnesiumoxid -Boards (MGO) zahlreiche Vorteile bieten, sind die ordnungsgemäße Handhabung und Installation der Schlüssel zur Maximierung ihrer Leistung und zur Gewährleistung eines erfolgreichen Projekts. Das Verständnis der Nuancen, mit diesem Material zu arbeiten, kann gemeinsame Probleme verhindern und ihre inhärenten Vorteile optimieren.

Installationstipps

Die Installation von MGO -Boards hat einige Ähnlichkeiten mit herkömmlichem Trockenbau oder Zementplatten, aber auch spezifische Anforderungen zu berücksichtigen:

Akklimatisierung: Obwohl MGO-Boards dimensional stabil sind, ist es eine gute Praxis, sie mindestens 24-48 Stunden vor der Installation an die Umgebung für die Baustelle zu akklimatisieren. Dies hilft sicherzustellen, dass sie mit der Umgebungstemperatur und -feuchtigkeit Gleichgewicht erreichen und nach der Installation ein potenzielles Potenzial für geringfügige Expansion oder Kontraktion minimieren.

Schneiden: MGO -Boards können mit verschiedenen Methoden geschnitten werden. Bei geraden Schnitten kann ein Versorgungsmesser und ein Longere verwendet werden, um das Platine ähnlich wie bei Trockenbau zu punkten und zu schnappen. Aufgrund ihrer Dichte und faserigen Verstärkung wird jedoch eine kreisförmige Säge mit einer Carbid-Spitze (oder einer Diamantklinge für umfangreiches Schneiden) häufig für sauberere, schnellere Schnitte bevorzugt, insbesondere für dickere Bretter. Verwenden Sie immer geeignete persönliche Schutzausrüstung (PSA), einschließlich Staubmasken oder Atemschutzgeräte und Sicherheitsbrillen, da das Schneiden von MGO -Brettern feinen Staub erzeugen kann.

Befestigung: MGO-Bretter sollten mit korrosionsbeständigen Schrauben wie verzinkter, phosphatativer oder rostfreier Stahlschrauben befestigt werden. Standard -Trockenbauschrauben werden im Allgemeinen nicht empfohlen, da sie bei der Reaktion mit der alkalischen Natur von MGO im Laufe der Zeit korrodieren, was zu Färbung oder Verlust der Haltekraft führen kann. Die Schrauben sollten mit der Oberfläche oder leicht gegen den Gegensatz gedreht werden. Für sehr dicke Bretter oder beim Befestigen in der Nähe von Kanten kann vorab zum Vorbinden erforderlich sein, um ein Riss zu verhindern. Der empfohlene Abstand für Befestigungselemente reicht in der Regel zwischen 6 und 8 Zoll entlang Kanten und 12 Zoll im Bereich, beziehen sich jedoch immer auf die spezifischen Richtlinien und die lokalen Bauvorschriften des Herstellers.

Framing: Stellen Sie sicher, dass die Rahmung (Holz- oder Metallebenen, Balken) Lot, Level und Quadrat ist. MGO -Boards können direkt über die vorhandenen Rahmen installiert werden. Bei Außenanwendungen wird häufig eine wetterfeste Barriere (WRB) hinter der MGO-Ummantel empfohlen, um eine zusätzliche Schicht Feuchtigkeitsschutz zu bieten.

Gelenkbehandlung: Fugen zwischen MGO -Boards sollten geklebt und fertiggestellt werden. Ein Glasfaser -Netzband, ähnlich dem für die Zementplatine verwendete, wird aufgrund der höheren Alkalität und Feuchtigkeitsbeständigkeit von MGO in der Regel über Papierband empfohlen. Gelenkverbindung, die spezifisch für Zementplatten oder ein Polymermodifizierterdünnmörser formuliert wurden, kann zum Füllen und Glätten der Fugen verwendet werden. Stellen Sie sicher, dass die Gelenkverbindung mit der alkalischen Natur von MGO kompatibel ist, um Ausblühen oder Bindungsversagen zu verhindern. Federn Sie die Verbindung für ein nahtloses Finish glatt über das Klebeband hinaus.

Oberflächenvorbereitung: Vor dem Auftragen von Oberflächen (Farbe, Fliesen, Stuck) sollte die Oberfläche der MGO -Platte sauber, trocken und staubfrei sein. Für die Malerei wird häufig ein hochwertiger alkal-resistenter Primer empfohlen, um eine gute Haftung zu gewährleisten und potenzielle Ausblühen oder Verfärbungen zu verhindern, insbesondere mit dunkleren Farben. Für Kacheln sollte ein geeigneter, dünner Mörtel für Fliesen-Over-MGO- oder Zementplattenanwendungen verwendet werden.

Expansionslücken: Für große Oberflächen oder Außenanwendungen in Betracht, kleine Expansionslücken zwischen den Brettern (z. B. 1/8 Zoll) zu lassen, um eine geringfügige Bewegung aufzunehmen und Knicken zu verhindern. Diese Lücken können mit einem geeigneten Versiegelungs- oder Verbindungsverbindungsverbindungen gefüllt werden, das für Flexibilität ausgelegt ist.

Häufige Herausforderungen

Während MGO -Boards viele Vorteile bieten, können Installateure einige Herausforderungen stellen:

Stauberzeugung: Schneiden und Schleifen von MGO -Brettern können feine, pudrige Staub produzieren. Wie bereits erwähnt, sind ordnungsgemäße Belüftung und Atemschutz (z. B. N95 -Maske) entscheidend, um Inhalation zu verhindern.

Gewicht: Während MGO -Boards im Allgemeinen leichter als die Zementplatte sind, können sie immer noch schwerer sein als die Standardwallwand, insbesondere dickere Paneele. Dies kann zwei Personen mit größerem Blättern verhandelt werden, ähnlich wie Zementbrett oder schweres Sperrholz.

Alkalinität und Vervollständigungskompatibilität: Die alkalische Natur von MGO -Brettern kann manchmal mit bestimmten Farben, Klebstoffen oder Oberflächen reagieren, was möglicherweise zu einer Ausblühung (weiße pudrige Ablagerungen) oder einer schlechten Haftung führt. Aus diesem Grund wird die Verwendung von alkalisch resistenten Primern und kompatiblen Finish-Materialien stark betont. Testen Sie immer zuerst einen kleinen, unauffälligen Bereich, wenn sie sich über die Kompatibilität nicht sicher sind.

Brödelheit (falls fallen): Die Ränder und Ecken von MGO -Brettern können zwar stark installiert sind, und können etwas spröde und anfällig für Splitter oder Brechen sein, wenn sie vor der Installation fallen oder misshandelt werden. Während des Transports und der Handhabung ist darauf zu achten.

Befestigungsauswahl: Die Verwendung der falschen Schraubenart (z. B. Standard -Trockenbauschrauben) kann im Laufe der Zeit zu Korrosion führen, was die Integrität des Befestigers beeinträchtigt und möglicherweise die fertige Oberfläche färbt. Verwenden Sie immer korrosionsbeständige Schrauben, wie vom Hersteller empfohlen.

Lernkurve: Für Installateure, die in erster Linie mit Gipsbrett erfahren haben, kann es zu einer leichten Lernkurve hinsichtlich Schneidetechniken, Befestigungsmethoden und Gelenkbehandlung für MGO -Boards kommen. Die Prinzipien sind jedoch im Allgemeinen unkompliziert und leicht gemeistert.

Umweltauswirkungen

Magnesiumoxid (MGO) -Heemingplatten werden aufgrund mehrerer Faktoren, die mit ihrer Produktion, Zusammensetzung und Leistung zusammenhängen, oft als "grünes" Baustoff gelobt. Das Verständnis ihres ökologischen Fußabdrucks ist entscheidend für die Bewertung ihres Beitrags zu nachhaltigen Baupraktiken.

Umweltfreundlichkeit

Die Umweltfreundlichkeit von MGO-Boards ergibt sich aus mehreren Aspekten:

Reichliche Rohstoffe: Magnesiumoxid stammt aus Magnesit, einem natürlich vorkommenden und reichlich vorhandenen Mineral oder aus Meerwasser. Dies steht im Gegensatz zu Materialien, die auf endliche Ressourcen oder umfangreiche Bergbauvorgänge beruhen. Die reine Verfügbarkeit der Rohstoffe minimiert die Bedenken hinsichtlich der Ressourcenabbau.

Niedrigere verkörperte Energie: Der Herstellungsprozess für MGO -Boards umfasst typischerweise eine geringere verkörperte Energie im Vergleich zu Materialien wie Portlandzement. Die primäre Reaktion, die den Magnesiumoxychloridzement bildet, tritt bei relativ niedrigen Temperaturen (häufig umgebend oder leicht erhöht) auf und verringert den Energieverbrauch im Vergleich zu den für die Zementproduktion erforderlichen Hochtemperaturöfen signifikant.

Rezyklierbarkeit und Abfallreduzierung: MGO-Boards sind anorganisch und enthalten nicht viele der Bindemittel oder Harze, die in Holzplatten enthalten sind, wodurch sie potenziell recycelbar sind. Während sich in vielen Regionen die Infrastruktur für das Recycling von MGO Board immer noch entwickelt, kann das Material theoretisch als Aggregat in anderen Baumaterialien oder als Bodenänderung zerkleinert und umgesetzt werden. Darüber hinaus bedeuten die Haltbarkeit und Langlebigkeit von MGO -Boards einen weniger häufigen Ersatz, reduzieren den Bau und den Abfallabfall über die Lebensdauer eines Gebäudes.

Ungiftige und niedrige VOCs: MGO -Boards sind frei von Asbest, Formaldehyd, kristallinen Silica und anderen schädlichen Chemikalien, die üblicherweise in einigen traditionellen Baumaterialien vorkommen. Sie produzieren sehr niedrige bis gar keine flüchtigen organischen Verbindungen (VOCs), was zu einer gesünderen Innenluftqualität beiträgt. Dies ist ein wesentlicher Vorteil für Insassen und Übereinstimmung mit umweltfreundlichen Gebäudestellungen, die sich auf das Wohlergehen der Insassen konzentrieren.

Schimmel- und Mehltau -Widerstand: Durch das inhärent gegen Schimmel- und Mehltauwachstum widersprüchliche MGO -Boards tragen MGO -Boards zu einer gesünderen Innenumgebung bei und verhindern die Notwendigkeit chemischer Behandlungen oder kostspieliger Sanierung im Zusammenhang mit Schimmelpilzproblemen, wodurch die Verwendung schädlicher Chemikalien über den Lebenszyklus des Gebäudes verringert wird.

Energieeffizienz

MGO -Boards tragen in erster Linie zur Gesamtenergieeffizienz eines Gebäudes bei ihren isolierenden Eigenschaften und der Fähigkeit zur Schaffung einer engen Gebäudehülle bei:

Wärmedämmeigenschaften: Während MGO-Boards nicht als primäre Isolationsmaterialien wie Schaumstoff oder Glasfaser ausgelegt sind, bietet ihre relativ dichte und homogene Zusammensetzung einen anständigen R-Wert (thermischer Widerstand) im Vergleich zu ihrer Dicke, wenn sie gegen Materialien wie Gypsumplatine oder Zementplatte gemessen werden. Wenn sie als Ummantel verwendet werden, tragen sie zur allgemeinen thermischen Leistung der Wandbaugruppe bei, wodurch die Wärmeübertragung durch Leitung verringert wird.

Luftbarrierleistung: Die dichte, starre Natur der MGO -Boards kann bei ordnungsgemäßer Installation und Versiegelung an Fugen als wirksame Luftbarriere wirken. Das Minimieren unkontrollierter Luftleckage (Infiltration und Exfiltration) ist für die Energieeffizienz von entscheidender Bedeutung, da es verhindert, Dies reduziert die Last von HLK -Systemen, was zu einem geringeren Energieverbrauch für Erwärmung und Kühlung führt.

Feuchtigkeitsmanagement: Durch das Widerstand gegen die Feuchtigkeitsabsorption und das Vorbeugung von Schimmelwachstum tragen MGO -Boards dazu bei, die Integrität der Isolierung innerhalb der Wandhohlräume aufrechtzuerhalten. Die Nassisolierung verliert seine Wirksamkeit erheblich, was zu einem höheren Energieverbrauch führt. Die Fähigkeit von MGO, die Wandhohlraum trocken zu halten, unterstützt direkt die langfristige Leistung der Isolierung.

Beitrag zu Hochleistungsumschlägen: Wenn MGO-Boards in gut konzipierte, leistungsstarke Gebäudehülle integriert werden, können sie strenge Zieleffizienzziele erreichen. Ihre Stabilität und Haltbarkeit sorgen auch dafür, dass der Umschlag seine thermische Leistung im Laufe der Zeit ohne Verschlechterung beibehält.

FAQ

Dieser Abschnitt befasst sich mit einigen der am häufigsten gestellten Fragen zu Magnesiumoxid -Verhütungsbrettern und liefert präzise und informative Antworten.

F: Was lässt Magnesiumoxidbretter feuerfest machen?

A: Magnesiumoxidplatten sind von Natur aus feuerfest, hauptsächlich aufgrund der nicht brennbaren Natur von Magnesiumoxid selbst, die keinen Brand brennt oder Kraftstoff beiträgt. Zusätzlich enthalten die Bretter chemisch gebundenes Wasser in ihrer kristallinen Struktur. Wenn dieses Wasser hohen Temperaturen ausgesetzt ist, wird es als Dampf durch eine endotherme (hitzeabsorbierende) Reaktion freigesetzt. Dieser Prozess kühlt effektiv die Oberfläche der Platine ab und erzeugt eine schützende thermische Barriere, wodurch die Ausbreitung des Feuers und den Temperaturanstieg auf der nicht exponierten Seite erheblich verzögert wird.

F: Können Magnesiumoxidplatten schimmelig werden?

A: Nein, Magnesiumoxidbretter sind stark gegen Schimmel und Mehltauwachstum. Dies liegt daran, dass sie aus anorganischen Mineralkomponenten (Magnesiumoxid, Magnesiumchlorid, Perlit usw.) hergestellt werden, die keine Nahrungsquelle für Schimmel oder Pilze bieten. Im Gegensatz zu organischen Materialien wie Holz- oder Papier-Gips-Board unterstützen MGO-Boards auch unter feuchten Bedingungen kein biologisches Wachstum. Ihr ausgezeichneter Feuchtigkeitsbeständigkeit hilft auch dabei, die Bedingungen zu verhindern, die der Schimmelentwicklung förderlich sind.

Q: Sind Magnesiumoxidbretter für die Luftqualität in Innenräumen sicher?

A: Ja, Magnesiumoxidbretter gelten für die Luftqualität in Innenräumen als sehr sicher. Sie sind frei von schädlichen Substanzen wie Asbest, Formaldehyd, kristallinem Siliciumdioxid und anderen flüchtigen organischen Verbindungen (VOCs). Ihre anorganische Zusammensetzung bedeutet, dass sie keine schädlichen Chemikalien aus-Gas-Chemikalien ausschütten, was zu einer gesünderen Innenumgebung beiträgt. Dies macht sie zu einer ausgezeichneten Wahl für Personen mit Allergien oder Empfindlichkeit gegenüber gemeinsamen Baumaterialemissionen.

Q: Wie lange dauern Magnesiumoxidbretter?

A: Magnesiumoxidplatten sind außergewöhnlich langlebig und für eine sehr lange Lebensdauer ausgelegt. Aufgrund ihrer anorganischen Zusammensetzung sind sie resistent gegen Fäulnis, Zerfall, Insektenbefall und biologische Abbau, die traditionelle Materialien auf Holzbasis beeinflussen können. Ihre Stabilität gegen Feuchtigkeit und Feuer trägt auch zu ihrer Langlebigkeit bei. Bei ordnungsgemäßer Installation und Wartung können MGO -Boards die Lebensdauer des Gebäudes halten, die oft über 50 Jahre liegen, was sie zu einer sehr belastbaren und nachhaltigen Baulösung macht.

Q: Können Sie Magnesiumoxidplatten recyceln?

A: Ja, Magnesiumoxidplatten sind theoretisch recycelbar. Als anorganisches, mineralisches Produkt können sie zerkleinert und umgesetzt werden. Das zerkleinerte Material kann als Aggregat in Neubauprodukten, als Bodenänderung (aufgrund seines Magnesiumgehalts zur Nutzen der Landwirtschaft) oder als Hinterfüllung verwendet werden. Die praktische Verfügbarkeit dedizierter Recyclinganlagen für das MGO -Vorstand kann jedoch je nach Region variieren. In Gebieten, in denen noch nicht ein spezielles Recycling festgelegt ist, wird das Material typischerweise als inerte Bau- und Abfallabfälle entsorgt. Die lange Lebensdauer von MGO -Boards reduziert jedoch bereits signifikant den Gesamtabfallstrom im Vergleich zu weniger langlebigen Materialien.

BMSC 517 Neues Sulfat -MGO -Vorstand

BMSC 517 Neues Sulfat -MGO -Vorstand Multi-Support-Mgo-Wandumleitungsplatte

Multi-Support-Mgo-Wandumleitungsplatte Ausdauer Mgo Wandumleitungsplatte

Ausdauer Mgo Wandumleitungsplatte Multi-Support-MGO-Unterbodenformplatte

Multi-Support-MGO-Unterbodenformplatte Ausdauer MGO -Unterbodenformplatte

Ausdauer MGO -Unterbodenformplatte Magmatrix Mgo Unterlagung/Board

Magmatrix Mgo Unterlagung/Board